通信高复杂单板加工质量挑战

通信产品日趋高密高复杂+终端轻薄小密+全球化产业分工大背景下,缺陷被深度隐藏在冰山之下!

随着物联网/云计算等技术向各行业纵深推进,路由器等骨干通信设备带宽发展速度超越摩尔定律,整机-线卡-关键芯片模块-链路速度发展之差逐渐拉大,必须通过单板级堆叠更多的芯片来满足线卡容量的倍增需求,并不断挑战复杂度极限,当前技术难以进一步提升高复杂单板加工直通率,高密度/高复杂电子装联技术等成为关键技术。

高复杂单板较深层次系统性原因难以挖掘,不同设计/生产线体/物料来源/工艺参数间的矛盾、质量结果差异难以发现,需要从海量的质量数据中挖掘规律和系统性根因。难以建立加工质量问题的多因子关联因果关系,因缺乏整线加工过程管控的详细记录,设计、来料、工艺过程波动中的关联问题点和短板,常被焊点复杂度淹没。

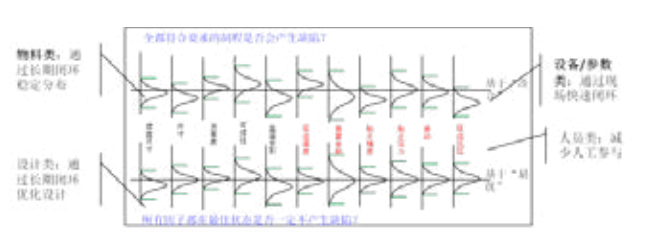

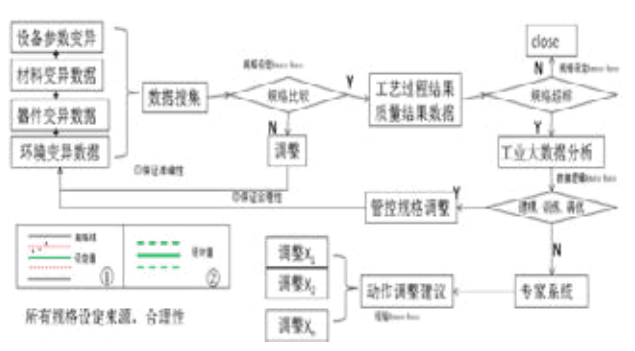

印刷、贴片、回流焊各工序检测设备检出缺陷后由现场技术人员根据经验调整工艺参数,对加工过程控制规格不能实现统计意义上的闭环优化。每一道工序、材料、部件、环境等都有其各自的工艺窗口,当这些工艺窗口交织在一起时,就会出现因某几种因素相互影响导致组合后的窗口偏移进而形成缺陷,如图1所示。

图1:来料/设计/制程/环境多因素交互影响导致加工质量波动

举例来说,在印刷环节,一个焊点锡膏体积为50%,这是在工艺窗口规格线之内的,而器件的一侧焊端可焊性稍差,但也在检验窗口范围内;但经过回流后,却造成的焊端不爬锡或少锡的缺陷表现,这就是每个环节在自己的范围内是正常的,但组合后却出问题,也许焊点的锡膏体积到80%就不会出这个缺陷了。所以,我们需要将所有工序在工艺窗口内的波动都控制在一个最小的范围内,减少组合后跳出工艺窗口形成缺陷的概率。

基于加工数据互联互通的闭环制造系统

技术要点概述

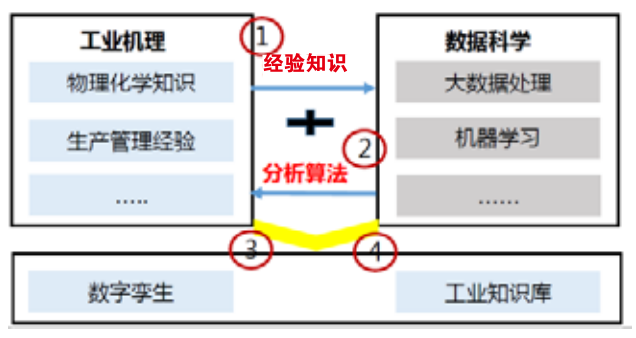

1、对工业机理的深入理解是工业数据分析的重要前提;

2、大数据、机器学习技术驱动工业数据分析能力跨越式提升;

3、数据科学与工业机理结合支撑复杂数据分析,驱动数字孪生发展;

4、工业知识正基于平台快速积累并实现高效传播与复用。

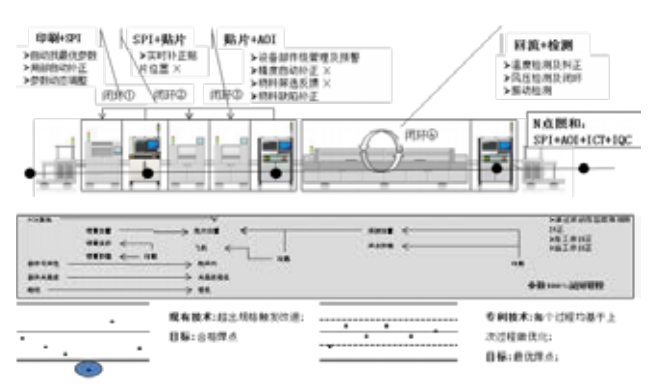

图2:工业机理与数据科学走向融合

5、多设备联动的自纠正、自闭环智能电子装联系统,关键是将人的经验植入闭环逻辑算法,工艺逻辑是闭环系统的核心;

6、由检测单元自闭环控制加工单元、自动执行的闭环动作,无需人工介入(基于波动性分析和已知缺陷改进);闭环逻辑算法来源技术研究结果与加工过程大数据分析;

7、通过加工不良Y=f(X1,X2,X3)数据的分析、模型的建立,自动识别风险,并回归确认不良缺陷,不断优化预警模型直至最优;

8 、 提 升 电 子 装 联 缺 陷 在 线 可 拦 截 率 , 实 现SPI+AOI+ICT等多工序间的N点照和&缺陷自定位,及自动关联分析。

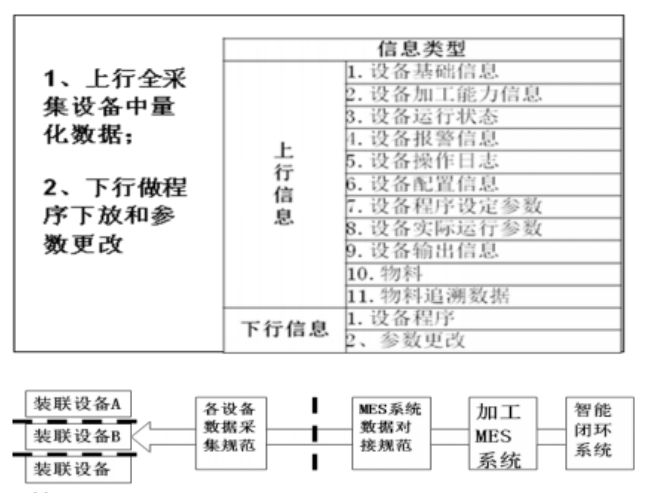

加工数据互联互通方案

加工数据包含印刷机、SPI、贴片机、炉前AOI、回流炉、炉后AOI、压接、波峰焊、装配、ICT、功能测试(FT)等工序设备的实时加工数据和检测数据,包括但不限于

1、印刷机:实时的印刷参数信息,如印刷速度、刮刀压力、擦拭模式及频率等;

2、SPI:实时的锡膏检测图片,及锡膏的高度、体积、面积、偏移等检测数据;

3、贴片机:实时的器件贴装数据,如贴片压力、吸取位置、真空度检测结果等;

4、炉前/后AOI:实时的检测图片及检测数据;

5、ICT、FT:检测图片及检测数据;

6、设备参数接口定义标准化,根据IPC CFX标准实现上行全采集并实现下行控制。

图3:电子装联数字化智能闭环信息类型

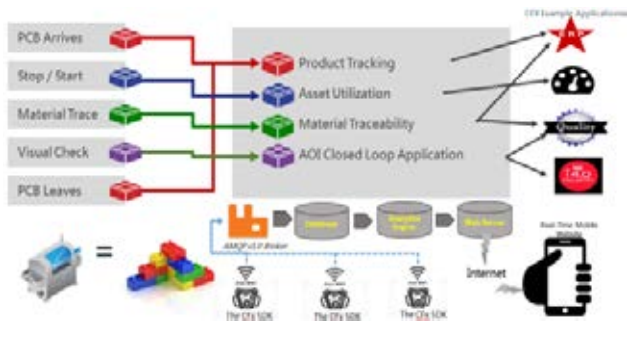

IPC CFX标准架构说明

CFX(Connected Factory Exchange)标准的设计理念是把数据象积木一样分解,并由设备实时发布到CFX网络中,任何应用只要接入CFX网络,都可以按需获取数据。

图4:IPC CFX数据互联互通标准架构

CFX标准是按照现代工业互联网思路开发的一种简练、高性价比、开放、免费的电子制造设备互联互通的数据交换标准,并且已经建立了编码格式、数据交换技术、消息内容架构;从2018年IPC APEX参展厂商来看,80%以上的设备厂商支持CFX标准,其广泛快速采用的关键是能有效减少设备供应商、IT软件集成商和EMS制造商实施CFX工业互联网成本。

满足加工数据“积木式”双向交互:任何电子装联设备都可以将消息(含静态及动态)发布到CFX网络上,任意参与者通过CFX协议都可以收到这些消息,这种接收与发布是解藕的,接收方随时可以加入CFX网络接收消息;支持点对点Req/Resp类型的通讯,这种通讯会明确指明信息接收方,应用场景如SPI设备发送登记给印刷机设备清洗刮刀。

信息传递保证可靠:CFX标准将AMQP定为互联工厂的通信传输协议,这是一个完全对称的双向传输协议,支持发布/订阅和请求/应答传输模式,其高级安全功能优于MQTT(消息队列遥测传输技术)和XMPP(可扩展消息在线协议),提供加密机制以保护CFX网络里的信息;

互联互通是基础,数据是核心:全球电子制造工厂主要集中在中国,面向未来工业4.0、中国制造2025战略转型升级,从用户角度定义设备加工数据内容完整性/有效性/可扩展性等是IPC中国技术组的主要工作。

电子装联智能闭环系统方案

闭环制造的核心是通过控制所有过程参数波动来达到超高加工质量,通过:

1、增加在线自动化数据采集;

2、规格自动比对;

3、数据结果的与闭环逻辑算法实现自动关联分析等,并下行闭环管控减少人为影响

4、通过对加工过程大数据分析及工艺研究,将工艺结果与工艺过程的关系Y=f(X1,X2,X3,X4 …..)白盒化,是实现智能闭环制造的关键。

图5:电子装联智能闭环系统方案

工艺逻辑设计出发点以各检测设备的缺陷谱为入口,分析其产生原因的可能性,或影响因子的权重,给出唯一结果推送给加工设备自动触发设备参数进行优化动作。

工艺逻辑是在数据分析服务器上运算和执行,即当数据采集完成后,按照设定的规则进行相应的逻辑分析和处理,将处理后的数据上传到数据库中,且将部分分析后的数据反馈回相应的加工设备,进行参数的调整。

工艺逻辑的设计思路是通过各种方法保证加工质量结果在一个相对稳定的状态和窗口范围内,也可以叫做加工制程的过程稳定性逻辑设计,包括监控、分析、纠正三个环节。

图6:工艺逻辑设计示意图

工业大数据应用试点效果

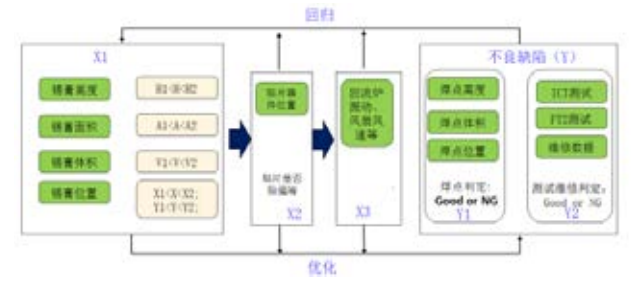

整线多点照合+缺陷自定位系统:通过对前工序印刷SPI+贴片AOI+回流AOI图像数据与印刷、贴片、回流设备参数、物料信息以及MES系统关联进行信息处理,并将结果输出同一个界面进行显示对比,实现缺陷快速定位与联动自校准。通过加工不良Y=f(X1,X2,X3)工业大数据的分析、模型的建立,自动识别风险,并回归确认不良缺陷,不断优化预警模型直至最优,如图7所示。

图7:工业大数据建模分析

基于互联互通的数字化工厂总结&展望

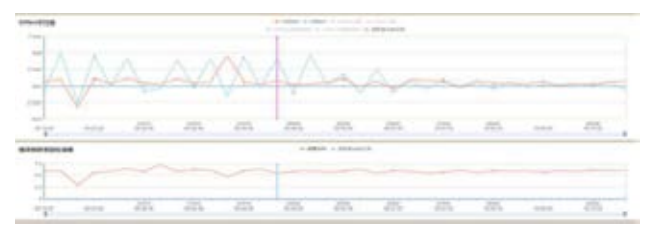

从事后分析改善转变为在线及时纠正预防的自闭环管控模式,即通过过程的管控阻止缺陷的产生,从源头进行布控。我们基于互联互通试点探索了多设备联动的自纠正、自闭环智能电子装联系统,将人的经验植入闭环逻辑算法,由检测单元自闭环控制加工单元、自动执行的闭环动作,无需人工介入(基于波动性分析和已知缺陷改进),实现通信高复杂单板加工能力超越6sigma的业界最佳水平。

图8:焊膏印刷工序闭环动作执行前后对比

以电子装联各工序缺陷谱对应产生原因的可能性,或影响因子的权重,植入工艺逻辑模块,加工检测工序数据与工艺逻辑实时校验,给出工艺参数优化指令推送给加工设备、M2M自动触发设备工艺参数进行动作优化;将工艺结果与工艺过程的关系Y=f(X1,X2,X3,X4 …..)白盒化。

图9:电子装联数字化智能闭环产线

展望未来,电子制造行业需要一方面学习借鉴西门子在机械工程、达索在航空航天、日本在精益等方面的先进经验,另一方面,电子制造的挑战也需要与行业一起探索解决。电子元器件摩尔定律走向纳米级制程、5G向低时延、大带宽、高可靠演进等导致通信产品日趋高密高复杂,6SIGMA加工质量也难以满足产品需求,需要ODM/EMS制造商联合设备供应商基于数据互联互通标准(IPCCFX)实现工业大数据实时采集、连接、传输、分析与建模、泛化和应用,适配不同电子制造厂商的质量/成本/效率等差异性述求;基于工业大数据将工艺经验/知识库/KNOWHOW等封装为各类APP,将对电子装联工业机理的长期积累抽象为数据微服务,软件定义、以数据驱动digital twin发展,使能电子制造行业从自动化、M2M、数字化到智能化,C云→B大数据→AI智能,从ABC水平整合(平台为王)走向AI垂直整合(智能为王)。

图10:工业大数据AI驱动制造价值转换

附:关键术语定义

闭环:闭环是基于反馈、目标驱动的,才能自我进化、适应多因子扰动和变化,流程输入对输出的影响经常不是线性的。

焊点(solder joint):元器件与电路板之间用焊接方法连接起来的结合部位,它包括焊料和被连接部位。

复杂度(complexity):产品复杂度(productcomplexity)与工艺过程复杂度(process complexity)的总称,体现产品制造难度的度量指标。

直通率(first-pass yield,FPY):针对产品(比如整块PCBA),在流水线上任一工序或全部工序的输出端,不加任何干预,符合品质标准的合格产品数占总生产数的百分比。

最佳条件:一种接近完美或首选的情况。

可接受条件:一种没有达到完美的情况,但是保持稳定和可靠的组装。

不合格条件:组装过程中,不能够保证产品功能或可靠性的一种情况。