随着新能源汽车的迅猛发展和汽车电动化、电子化技术的不断进步,汽车电子领域对高性能、高质量焊接需求持续攀升。同时,其他高可靠性和高导热性应用领域也对焊接质量提出更高要求,尤其是功率器件等领域。

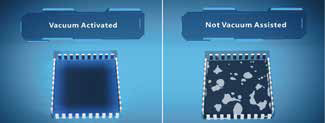

为了满足焊接中的空洞率控制需求,我们采用多种手段,如选择合适的焊膏、调整温度曲线以及氮气辅助等方法来改善焊接质量。然而,真空焊接提供了一种无与伦比的解决方案。在真空环境下进行焊接能够最大程度地消除空洞,甚至将空洞率控制在低于1%的水平。

不同于传统的热风对流焊接流程(在正常大气压下完成预热、浸润、回流和冷却),真空回流焊接将产品传送至密闭腔体,随后进行真空抽取。这一过程中,气泡因压力差而突破熔融焊膏的表面张力,从而在冷却时形成无空洞的焊点。整个真空回流段制程包括:产品传送进入真空腔体,停

留在真空腔体内,关闭真空腔体门,按要求抽取并维持真空,然后将氮气充至常压,再次打开真空腔体门,使产品传送出真空腔体并进入冷却区域。整个真空制程通常需要60至90秒,但也存在生产瓶颈问题,导致整条生产线产能降低一半或更多。

为解决这一问题,HELLER在2023年推出了高产能真空回流炉(High UPH Vacuum Oven)。通过全新设计的多段式轨道传送系统,我们能够大大减少产品进出真空腔体的时间,从而缩短整个真空回流段制程时间,显著提高产能,最多可提高85%的产能。

• 多段式传输系统——提高UPH

• 多个独立驱动的传输系统。

• 分段式传输系统将PCB板高速输送到真空室中。

• 冷却区传输系统可以设置为不同的皮带速度,从而延长停留时间。

• 缩短传板时间并将UPH提高多达85%!

• 与普通真空炉相比,冷却时间延长50%。

示例结果

真空循环时间:从60秒缩短到30秒产能:

从53UPH增加到98UPH冷却停留时间:

从60秒增加到90秒PCB出板温度:

从80°C降至60°C

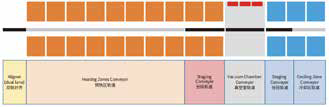

与传统的三段式轨道相比,多段式轨道系统在真空腔体之前和之后额外增加了独立的轨道系统,并支持传送速度的快慢切换。产品会在初始速度1(较慢)进入真空回流炉的第一段轨道,进行预热。随着温度上升,产品完全进入第二段轨道(真空腔体前轨道),此时速度切换至速度2(较快,最高可设800cm/min),以此速度进入真空腔体的第三段轨道。完成真空回流后,产品继续以速度2传送出真空腔体,进入第四段轨道(真空腔体后轨道)。在第五段轨道进入时,速度再次切换回速度1(或者其他预设的速度3),并经过冷却区域冷却。

通过这个过程,我们能够大幅缩短产品进入和离开真空腔体的时间,从而提高产能。此外,通过独立设置冷却区的速度,还能够获得更低的产品出板温度。

HELLER经过两年的研发和测试,于今年推出了高产能真空回流炉,得到了众多客户的认可。目前,这一产品已经在全球上市,并已交付首批客户订单。