近年来随着5G技术、人工智能(AI)、物联网(IoT)、智能汽车等一系列高科技技术的蓬勃发展,作为硬件支撑的高速度、高带宽、低延迟、低功耗、更多功能的处理器和超大容量的内存、高度系统级集成的电子元器件以及各种传感器则成为突破技术发展的核心。而另一方面,以手机为代表的消费类电子产品的不断高度集成化、多功能化和轻量化,使得电子产品结构日趋紧凑,功能日趋强大,相应的电路设计更加复杂,能耗管理更加严峻,使得散热与静电屏蔽成为5G产品不可回避的两大挑战。

在应对5G技术带来的相关技术难题上,整个产业链都在各自的环节上进行着积极的探索,从上游先进封装技术的积极尝试到产品设计理念的突破,从生产工艺的变革到材料的全面创新。事实上,上游的先进封装也加速了下游基板制造、封装组装和测试工程中的关键性技术的突破。在材料方面,新的介电材料、底部填充、贴片胶、导电互连以及散热、导热材料等也都在不断创新,以满足市场对产品日益严苛的性能和可靠性要求。这其中就包括粘合剂材料,就是我们俗称的工业胶水。

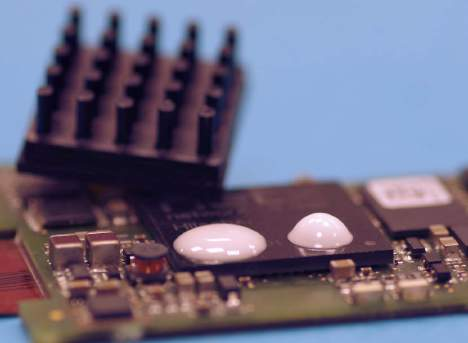

图1工业胶水在电子行业中的应用越来越广泛

在电子产品制造的整个工艺流程中,作为材料部分的工业粘合剂,即工业胶水,一般都是被作为辅材来对待的。往往没有被引起足够的重视,但胶水在组装过程中有时候恰恰起到至关重要的作用,尤其对封装工艺、生产效率、产品品质、信赖性等的作用都不容忽视。随着5G技术的快速发展,在电子制造业中与胶水相关的技术也遇到了诸多挑战。

贴片胶水要求更上层楼

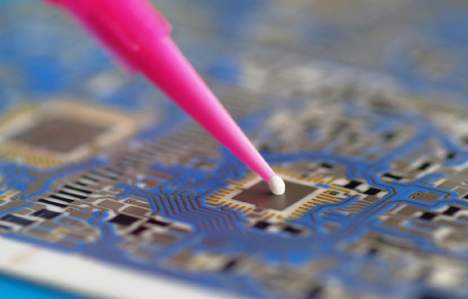

DieAttach胶水,即贴片胶,它的作用就是把芯片牢牢地贴在PCB或者FPCB板上,实现可靠的定位。以便于后续的进一步封装,比如打金线、包封等。随着电子产品,尤其是消费类电子产品的不断集成化、多功能化、大功率化发展,尤其人们对拍照要求的不断提升,使得成像类芯片在性能上不断提升,与之对应的在尺寸上越来越大、越来越薄。一方面,芯片性能的提升直接导致其工作中发热量急剧增加,那么散热问题就成为一个很重要的议题。此时,具有导热性能的贴片胶便是业内的期盼;另一方面,急剧扩大的产品尺寸使得传统的贴片胶已经很难满足新的要求。

常规的胶水,如果没有特殊的导热设计,则其导热系数一般在0.25-0.3W/m*K之间。这样的导热条件是无法满足大功率芯片的散热要求的。目前,市场对于贴片胶的期盼是要求具有较高的导热性能,甚至要求>1W/m*K。一般而言,导热胶都是在胶水中额外加入导热的材料,也称为填料,加入的导热填料越多,则导热效果越好。然而,过多的导热填料会带来一系列的问题:

-粘度迅速升高,这一点是对胶水性能影响最大的

-胶层厚度(BLT)变厚,直接对封装尺寸造成影响

-可能出现的Bleeding问题

-施胶(喷胶、点胶)工艺的顺畅性,会不会有团聚问题产生

-填充物颗粒的沉降则直接缩短胶水的可用时间

-对点胶设备的磨损,直接影响设备的维护成本和生产效率

图2Dieattach胶水用以固定芯片

另外,也必须综合考虑芯片尺寸变化带来的其他更高的要求,比如严格控制贴装后整个芯片的翘曲变形问题(Warpageissue),否则直接影响整体成像效果。这样,胶水的其他物理性能也不得不在设计之初予以考虑,比如固化收缩率、CTE、杨氏模量等。还有工艺方面的固化温度和时间等,也直接影响到生产效率。这些都是开发新的贴片胶水要面临的实际问题,这里面的要求在某些方面与导热的要求又相互矛盾,给开发新的贴片胶带来了极大的挑战!

作为德国好乐集团旗下专业的高端工业粘合剂供应商,Panacol公司长期致力于消费电子、医疗、汽车、光电、航空航天等多领域的工业粘合剂的研发、生产与销售。Panacol公司近期开发出了一款低温固化的导热胶型Die Attach胶水ElecolitX-1381570,此胶水巧妙的解决了对超大芯片贴合的各项要求,包括散热和Warpage的要求,可以在80度下20分钟内快速固化,并能耐三次回流焊工艺,是一款半导体级别的绿色环保产品。

用于EMI的导电胶的挑战

随着5G技术的发展,EMI即静电屏蔽变得越来越重要了。尤其是电子产品的高度集成化、多功能化、微型化和大功率化,使得原有的传统的静电屏蔽的方式方法难以满足要求,这样,就必须采用新的方法来代替传统方式。其中一种方法就是用导电胶进行EMI屏蔽,这一尝试自从5G技术问世以来就一直很受关注,并且延伸出了不同的应用方向。其中一些与胶水相关的关键性的技术难题可以归纳如下:

-工艺可操作性:

比如把胶水涂覆到100-80um的缝隙里面,导电胶的可喷性(jetting)或者用一种合适的方法把胶水填充到缝隙内部,是一个工艺难题。如果采用喷胶方式,那么,胶水的粘度是否适合喷胶,胶水内的银颗粒的大小是否影响喷胶顺畅性?是否对喷阀有磨损?再比如对整个面进行屏蔽,则用Jetting的方式将不再合适,进而要考虑喷雾(spray)的方式,而这一方式则对粘度的要求更加苛刻,胶水必须有足够低的粘度才能适合喷雾的方式进行施胶。

-确保填充效果:

如果是填缝,则流淌性要好,不能有气泡,缝隙填要满,才能确保填充效果;如果是整个区域的屏蔽,则元器件由于有高度,在边角处会存在施胶死角,这也是必须克服的工艺问题。

-确保屏蔽效果:

在确保工艺完美的基础上,导电粒子的多少、尺寸等都是十分关键的参数,这里的要求有可能与喷胶、喷雾等工艺要求及流淌性的期待又形成矛盾。

-确保性能可靠:

电子产品都要经过严苛的信赖性测试,而且业内的要求有越来越严的态势。在各种测试比如冷热冲击、温度循环、高温高湿中,要求胶水不能有开裂,否则也影响静电屏蔽效果。

所有以上林林总总的要求叠加在一起,就是对胶水供应商的一次极大挑战!在设计胶水配方的时候方方面面都要考虑到。甚至同为EMI屏蔽的应用,但要针对不同的结构,考虑不同的施胶工艺,进而设计不同的粘合剂产品,而不是一款产品打天下。

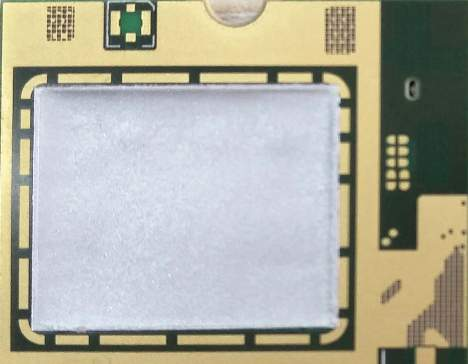

图3Panacol用于5GEMI屏蔽的导电胶Elecolit342

另外,在一些与光学相关的应用中,对工业粘合剂还有其他特殊的要求,比如透光率、折光指数、抗黄变性能、与其他胶水的兼容性或者可粘接性。任何一个要求点,单独拿出来对研发人员来讲都是很大的挑战。更大的挑战在于胶水研发是一个系统工程,往往是牵一发而动全身,而且有时候受到原材料的限制,存在着巧妇难为无米之炊的尴尬境地,这也是为什么特殊需求的胶水往往在市场上很难被找到的原因,甚至有时成为制约行业发展的绊脚石!

综上所述,5G技术给胶黏剂行业提出了一些新的要求,在绿色环保的前提下,胶水制造商不但要在胶水的性能上下功夫,解决客户对粘合剂各种不同的性能要求,甚至有些明显相互矛盾的要求。同时,在研发初期,也应考虑到施胶工艺,包括工艺的可实现性、稳定性。这应该是一个常态化的任务,贯穿胶水研发的始终。甚至要与产业链的不同环节,比如方案提供商、设备供应商,其他材料供应商等共同探讨,并在结构调整、材料改性、工艺摸索等方面通力协作,寻找到一个多方都能接受的平衡点,进而推动各项技术的不断向前发展,这恰恰是各参与企业的挑战和机遇所在!