网络印刷电路板元件(PBA)上的球栅阵列封装(BGA)数量与变体都有增加的趋势,其尺寸从数毫米的低球数晶圆级封装(WLP)到拥有60-70毫米边长和数千个I/O的大型多芯片系统封装(SiP)BGA。

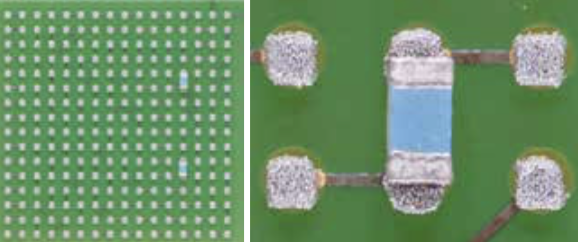

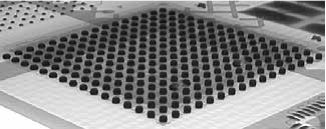

图1-来自HoP缺陷分析的X射线图像

一个重大挑战是回流焊过程中的动态翘曲,特别是对于大型BGA、SiP以及细间距超薄BGA元件。这种翘曲可能导致锡球在焊接过程中与焊膏及助焊剂失去接触,致使焊点 形状不规则,即添加的焊料与BGA锡球之间结合不良或没有结合。这种缺陷被称为枕头效应(HoP),是一种很难检测的缺陷类型。

在本研究中,首先采用x射线检查来发现故意制造的HoP缺陷,然后再撬开BGA验证两种方法之间的HoP缺陷与故障检测的相关性。结果清楚地表明,在x射线分析中被归 类为HoP缺陷的许多焊点在撬开后完全没有HoP迹象。这说明在使用x射线检查时很难确定是否属于HoP缺陷。

本研究的目的是了解如何利用安全的x射线分析进行HoP缺陷检测。

简介

本文来源于一项焊膏鉴定试验,旨在寻找一种低卤或无卤焊膏,以取代卤化物含量较高的焊膏。在焊膏中使用“弱”助焊剂可能对PCB焊盘、引线和端点造成不良影响。因此进行了多项不同的润湿试验。在分析该HoP缺陷试验的焊点时发现了x射线检查与撬开元件之间的显著差异, 这清楚表明确定此类缺陷的难度很大。

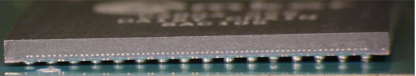

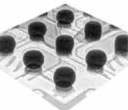

图2-芯片元件放置在丝网印刷焊膏的BGA焊盘上的示例

方法论

本文选择了一种HoP缺陷评估方法,即丝网印刷焊膏后,将两个芯片元件放置在试验用BGA焊板的几列焊盘上,见图2。

放置两个芯片元件后,应在芯片元件顶部放置BGA,见图3。

图3-所用HoP测试方法的示意图

该HoP缺陷评估法的思路是:在回流焊过程中,不同列的BGA锡球在不同时间接触焊膏助焊剂。一些锡球从一开始就与焊膏助焊剂接触,而其他锡球在焊料完全熔化并“拥 抱”芯片元件之前不会接触焊膏助焊剂。

本次评估涉及以下操作:

•元件和电路板的测量。

•准备模板、SMT程序、回流焊参数等。

•试验电路板的丝网印刷。

•丝网印刷焊膏沉积物的SPI测量。

•在每个试验用BGA焊盘上放置两个电阻。

•在带有两个电阻的焊盘上放置BGA。

•空气中的对流回流焊。

•X射线检查与分析。

•撬开BGA并分析结果。

•比较x射线与撬开分析的结果。

A、关于所选方法的讨论

使用上述方法来比较不同焊膏的HoP敏感性需要对包装、电路板、添加材料和工艺有深入研究。必须了解并掌握以下各项:

•BGA锡球高度。

•芯片高度。

•BGA锡球共面性。

•焊膏印刷高度。

•在放置过程中,元件被压入焊膏沉积物的距离。

通过选择相对较小的BGA组件以及对称的电路板布局,这样一来焊接过程中的翘曲对结果的影响可忽略不计。

测试工具

本HoP缺陷评估使用了原本设计用于BGA和BTC/MLF热焊盘焊点空洞测试的试验电路板。HoP缺陷测试选择了0402电阻和间距为1.0mm的256锡球BGA。装配时测试了9 种不同的SAC305、免清洗、4型焊膏(命名为A至I)。

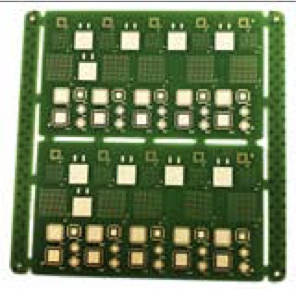

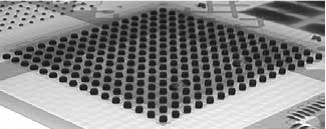

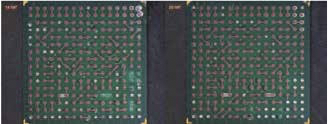

图4-带有两个试验用PCB的面板,用于焊膏空洞测试和HoP缺陷测试

A、试验电路板

本试验使用了一块2.1mm厚、带ENIG衬垫饰面的双层试验电路板。每块电路板上有针对五个不同BTC/MLF元件的五个焊盘以及三个不同的BGA和一个大型PA晶体管,但是本HoP缺陷测试只使用了每个电路板上的一个BGA焊盘。本试验使用的每一个面板均装有两块试验电路板。用于HoP缺陷BGA装配测试的NSMD PCB焊盘是圆形的,直径为0.41mm,焊接掩模开口为0.53mm。

试验电路板面板如图4所示。

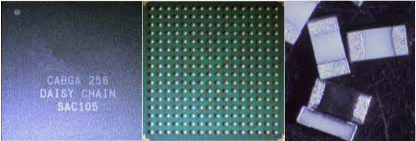

B、试验元件

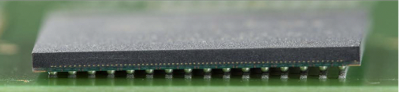

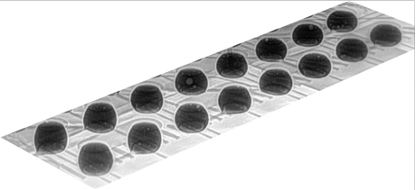

本测试使用了标准BGA256封装和0402电阻。试验元件如图5所示。

BGA封装具有1.0mm间距,菊花链图案,SAC105合金锡球和17mm边长。焊接前的BGA锡球高度为0.36至0.39mm。电阻的测量高度为0.29至0.32mm。

图5-HoP试验元件的BGA(两张左图)和0402电阻(右)

装配

装配过程从在BGA焊盘上印刷焊膏开始,然后放置0402电阻和BGA256元件。最后,完成装配的试验电路板在空气中进行回流焊。

A、丝网印刷

丝网印刷过程使用了0.127mm(5mil)厚、激光切割的不锈钢模板,具有0.41mm的方形孔和0.05mm的角半径。使用生产SPI设备测量每个焊膏沉积的高度和体积。

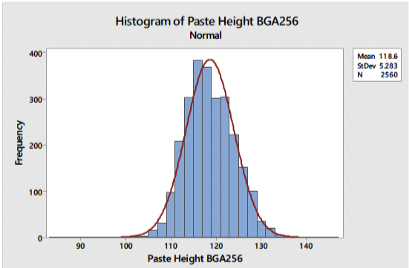

图6显示了其中一种测试焊膏的典型焊膏沉积高度分布。

对于BGA焊盘上的焊膏沉积,所有测试焊膏显示出稳定的高度和体积分布。

图6-其中一种测试焊膏的焊膏高度变化示例。

B、元件放置

在丝网印刷和SPI测量之后,两个0402电阻被放置在BGA封装的每个焊盘的四个焊点上,见图74。请注意,与图2、图3中的电阻相比,图7中的0402电阻被顺时针旋转了90°。这样做的原因是为了让电阻两端从BGA锡球处获得相等压力,从而将BGA下方0402电阻出现“立碑现象”的风险降到最低。

在将BGA256置于顶部之前,手动检查0402电阻的放置情况。

图7-带有丝网印刷焊膏和两个0402电阻的BGA焊盘

图8显示了一个下方放置了两个0402电阻的BGA256。

图8-BGA256封装放在印刷焊盘上,其下方放置了两个0402电阻

针对0402电阻和BGA256封装的单独放置测量表明,电阻元件被深深压入印刷焊膏中,放置后的总高度约为0.36mm至0.38mm。这意味着从图9左边第五行或第六行开始, 锡球在焊膏和BGA锡球开始熔化前不会接触焊膏。

图9-放置在印刷焊膏上的BGA256封装的横截面示意图,其下方是0402电阻

C、回流焊

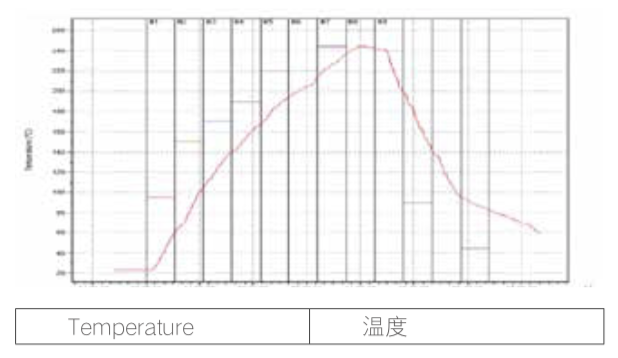

回流焊在置于空气中的十二温区回流焊炉内进行,使用适合所有试验焊膏的回流焊参数。BGA焊点温度概要如下:

•温度高于SAC105锡球液相线的时间:75s

•温度在150-220°C之间的时间:94s

•最大升温速度:2.0̊C/s •峰值温度:245̊C

•4 min 0s后达到峰值回流焊概要如图10所示。

图10-BGA256焊点的回流焊概要

D、装配结果

试验电路板的检查结果良好,元件放置正确,润湿性良好,焊点成形良好。图11中可以看到一个完成装配的试验电路板示例,其中HoP缺陷测试封装被深蓝色框包围。

HoP缺陷封装的位置见图11的编号5和10。

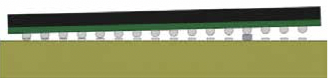

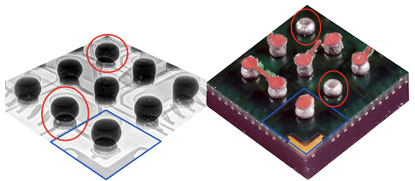

图12显示了BGA256HoP测试回流焊后的侧视图。请注意左侧焊点(距离预先放置的0402电阻最远)与右侧焊点(距离电阻较近)之间的高度差。所有试验电路板都成功装配。

图11-带有HoP缺陷BGA测试元件的试验电路板面板

图12-焊接后,BGA256封装被置于印刷焊膏的位置,下方有两个0402电阻

X射线检查HoP

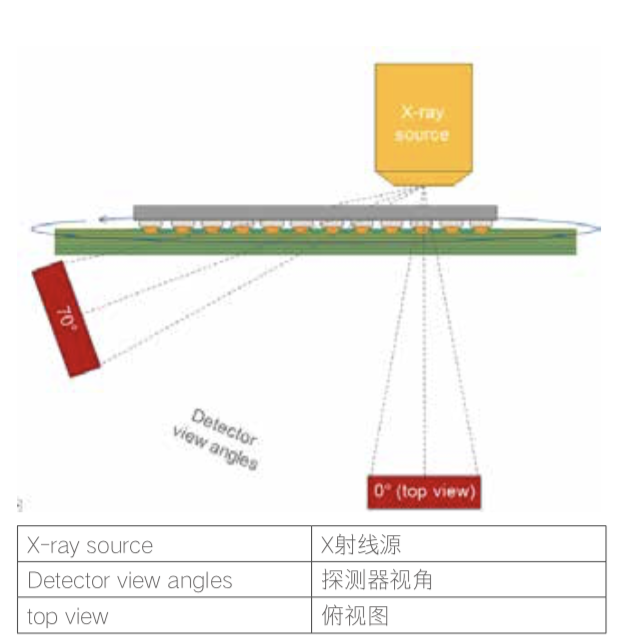

检测隐藏BGA焊点最常见、无损的方法是使用x射线检查7。本研究使用了一台现代的2D/2.5Dx射线设备,倾斜视角可达70̊,还使用了360̊样品旋转,见图13。

在这些BGA焊点检查中,x射线探测器倾斜角为70̊,样品检查台旋转了45̊。图14显示了一个采用此视图的x射线检查的示例图像。

在图14中可以看到放置在BGA256下方的0402电阻以及不同形状的焊点。BGA锡球与印刷焊膏之间发生结合不良(可能出现HoP缺陷)的风险沿图像右下方逐渐增加。 高度差向左上方逐渐减小,HoP缺陷的风险沿该方向逐渐降低。

图15是图14所示BGA在俯视图(倾斜角为0̊)中的情况。

图13-X射线检查-探测器视角从0̊至70̊,还使用了360̊样品旋转

图14-X射线检查-探测器视角为70̊,样品旋转了45̊

图15中也能看到两个0402电阻,在x射线俯视图上向左观察焊点会发现焊点直径逐渐增大,这是最远离电阻的位置。焊点直径越大说明高度差越小。

图15-X射线检查-俯视图(倾斜角为0̊)

图16-在本次x射线检查中,以上BGA焊点均被视为HoP

A、HoP缺陷的X射线判据

在检查将BGA256封装放置并焊接在包含两个0402电阻的电路板上形成的焊点x射线图像时,有必要确定哪些焊点形状应被判定为可能具有HoP缺陷。根据IPC-A-610G《电子装配的可接受性》,本试验中产生的一些焊点可能被归类为“断裂的焊接”或“腰部”缺陷,但多数情况下很难区分这两类错误与HoP缺陷。因此,根据以下标准,本次评估将这三类缺陷都归类为HoP缺陷。图16给出了在该x射线检查中,焊点被判定为HoP缺陷的图像示例。

被认为良好、没有HoP缺陷的焊点应该是完全润湿的,在电路板焊盘与元件侧BGA焊盘之间形成一个单一焊点结构。针对HoP缺陷模式,这些正确BGA焊点可被完全折叠或 拉伸。良好焊点(没有HoP)的示例如图17所示。

图17-针对HoP,良好焊点的X射线图像

图18和图19显示了本研究中表现最好和最差的焊膏示例。

图18-最好焊膏的焊点X射线图像

如图18所示,所有BGA焊点都有一个单一焊点结构,尽管它们的形状不同;拉长的焊点具有最大高度差,而距离0402电阻最远的元件侧焊点被压缩得很扁平。该焊膏在HoP评价中的结果最好,没有发现HoP缺陷。

图19-使用HoP减缓效果较差的焊膏所生成的焊点X射线图像

如图19所示,在具有最大高度差的BGA焊点中发现了许多HoP缺陷。BGA中心焊点的HoP缺陷数量在减少,而与电路板之间高度差最小的BGA焊点完全没有HoP缺陷。在许 多包含HoP缺陷的焊点中,一些HoP缺陷是在正常焊点附近被发现的。

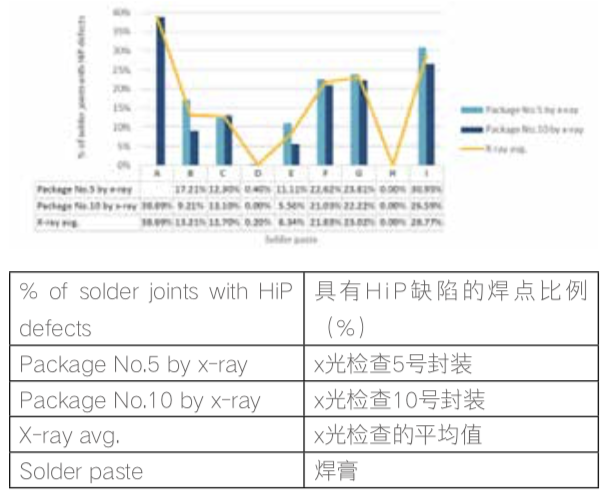

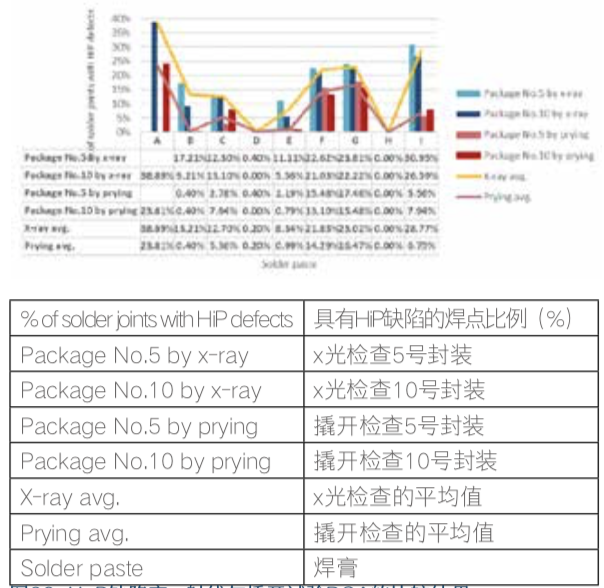

本次评估的HoP缺陷计算结果;每个BGA的252(256-4)个焊点被视为缺陷机会。最好的焊膏具有0%的缺陷(x射线图像如图18所示),最差的具有38.9%的缺陷(x射线图像如图19所示)。本文总结了九种不同焊膏减缓HoP缺陷的能力,如图20所示。

图20-九种不同焊膏的焊膏HoP缺陷率-BGA256

图20显示了九种评估焊膏的HoP减缓能力的巨大差异。焊膏D和H没有(或几乎没有)HoP缺陷,而焊膏A和I表现最差,预计有约30%甚至以上的焊点具有HoP缺陷。

利用x射线难以判断HoP缺陷,所以需要验证。因此,我们撬开元件,然后检查撬开后的元件和电路板。

撬开元件

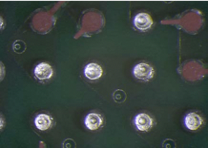

为了验证本研究中的HoP缺陷,我们将x光检查过的BGA撬开,然后检查电路板和封装。所有元件都以同样的方式撬开,即从距离0402电阻最远的BGA边缘开始。

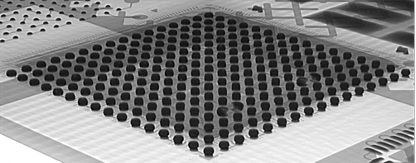

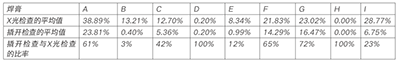

撬开元件后,用显微镜很容易检查出真正的HoP缺陷。 如果出现HoP缺陷,则BGA锡球仍然留在封装侧,而且移开的电路板焊膏会在锡球上留下一个凹坑。留下的锡球上没有裂纹区域,凹坑周围的球形边缘较光滑。图21显示了一个通过撬开元件来验证HoP缺陷的示例。

图21-撬开一个试验BGA后验证八个HoP缺陷

撬开正确成形的BGA焊点时,锡球往往与焊盘一起从电路板或封装中被完全移除。这些焊点也可能断裂,在电路板侧和封装侧留下带有裂纹的焊膏表面。

图22显示了两个用焊膏I焊接的撬开元件的示例。

图22-撬开两个试验BGA后验证HoP缺陷-焊膏

撬开BGA试验元件可以简单而安全地验证真正的HoP缺陷。但这是一种破坏性方法,无法用于实际产品。

X射线与撬开检查的比较

撬开所有测试封装后,在统计真正的HoP缺陷时可以对先前x射线发现的HoP缺陷进行比较。图23中的图表给出了比较结果。

图23- HoP缺陷率-x射线与撬开试验BGA的比较结果

如图23所示,在x射线检查中发现的HoP缺陷与撬开元件后的差异较大。由于x射线分析中使用的HoP标准还包括焊点断裂和“腰部”缺陷,因此预计与撬开后验证HoP缺陷相比,采用较困难的x射线图像判断时应出现稍微多一些的HoP缺陷。预计会发现至少70-80%正确验证的HoP缺陷。但很多时候两者差异远大于表1所示的差异。

显然许多在x射线检查中看起来像真正HoP缺陷的焊点实际上并不是HoP缺陷。我们对x射线图像与撬开元件后的显微镜图像进行了比较。图24显示了该比较中一个BGA封装的一角10。

表1-HoP缺陷率比率-撬开验证与x射线检查对比

图24-x射线图像(左)与撬开元件(右)的比较-红圈表示已验证的HoP缺陷

在图24中,全部9个BGA焊点在x射线图像分析中被判定为HoP缺陷。但撬开后发现只有两个被证实为真正的HoP缺陷。另外七个焊点都足够坚固,甚至可以撕开焊盘。图 25放大了图24的两幅图中蓝色方框内的角落焊点。

图25-经过撬开试验后,具有清晰“腰部”的角落焊点的放大图

在图24所示的x射线图像中,一些焊点看起来像焊膏与锡球,至少部分已经润湿并连在一起,但在研究这些BGA的x射线图像时,不可能发现两个真正HoP缺陷之间的任何 差异,例如蓝色方框内的角落焊点(图24和图25)。

讨论

仅仅使用x射线作为检测技术几乎不可能保证查出所有HoP缺陷。在x射线中可以看到的是“HoP形状”的BGA焊点,这些焊点的强度与可靠性比完全润湿的同质焊点低得 多。

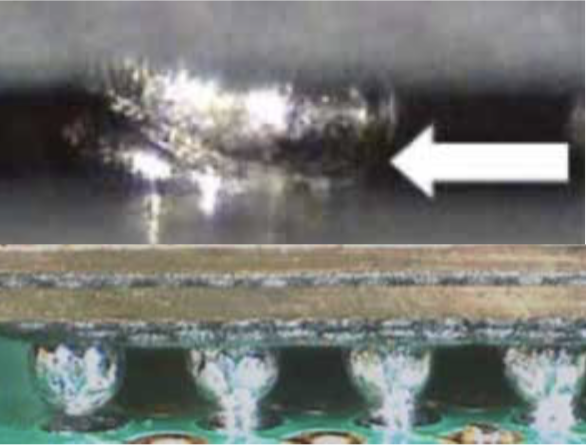

在IPC-A-610G修订版第8.3.12.3节《电子装配的可接受性》中,HoP缺陷仅能通过照片显示,除外围BGA外,几乎不可能看到HoP缺陷,本标准对x射线图像的解读没有任何指导意义。本标准中的HoP缺陷标准为“锡球润湿度不足以与焊膏结合”,在这一点上很容易达成一致。然而,BGA焊点出现“腰部”现象也会被视为缺陷(但不被归类为HoP),该缺陷通常可以用现代x射线设备检测出。图26是HoP缺陷以及出现了[2]中“腰部”现象的BGA焊点的侧视图。

图26-根据[2]的缺陷标准-HoP焊点(上)与出现了“腰部”现象的焊点(下)

尽管x射线图像无法准确判断锡球与焊膏是否润湿并结合,但x射线图像通常能显示出焊点中存在的“腰部”现象,这也可能导致这些焊点不合格。

结论与建议

本研究显示,使用x射线检查很难区分发生HoP缺陷、“腰部”现象以及断裂的焊点。由于这些缺陷可能发生在BGA外围和封装中心的下方,所以IPC-A-610G修订版中规定的光学侧视图检查标准不足以作为质量标准。因此,建议在IPC-A-610的下一次修订中采用“如果BGA焊 点出现任何‘腰部’现象均被视为缺陷”的x射线检查标准。