在PCB组装行业中,机器人自动焊接是一个在不断增长的 领域。市场对机器人焊接设备和应用的需求也在逐年增加。自 动焊接比手工焊接更高效,也可减少人为错误。自动焊接工艺 更加可控且可重复性高,提高生产效率且降低成本。但是业界 关于自动焊接技术的公开数据和文献较少。此项研究主要专注 于对锡线中助焊剂百分比对机器人自动焊接焊料铺展和飞溅的 影响。实验中选用的锡线直径为0.020英寸,SAC305合金, 助焊剂含量分别为3%、3.5%、4%和4.5%。

随着制造技术和生产工艺的进步,电子制造业和其他行业 的生产商开始广泛使用机器人自动焊接。回顾制造业的发展历程,先从手工操作到机械生产,再到流水线作业,伴随计算机辅助技术进步,逐渐地发展到可编程的、自动化生产的阶段。 机器人焊接设备大约出现于20世纪80年代早期,经过不断迭代,成为当今常见的高效且可靠的自动化生产设备。

在PCB组装生产中选用自动焊接系统有两个主要原因。

首先,也是最重要的原因,是机器人自动焊接始终能准确 和可重复地使焊料施加到需要的位置。一旦编程完成,机器人每次都将以相同的时间向所需焊接的位置施加相同数量的焊料和热量。提升可重复性并降低制造成本,如返修所需的人工成本、时间和材料成本。

其次,从人员方面考虑,由于人员变动等原因,许多熟练 的手工焊接技术人员会流动频率加剧,而培训一个熟练的技术人员直至达到IPC标准所需的技能需要花费大量时间。另外,技术工人的缺乏将生产加工带到了十字路口:一个方向是培训新的操作人员,并期望他们留在公司的时间足够长从而看到投资回报;另一方向是投资自动化焊接设备,并依靠设备制造和工程团队建立一个高效可靠的焊接工艺。

机器人焊接的优势和应用

在PCB组装生产中加入自动焊接设备的优点主要是提高生 产效率和灵活性;其次确保焊接的一致性和可靠性,减少返 修,节省时间和人工成本。生产程序优化之后,提高的产能可以使设备投资方看到可观的投资回报。

在波峰焊或回流焊工艺使用受限,而人工焊接不太可靠或 成本太高的情况下,可以考虑使用机器人自动焊接。机器人焊 接的其它应用场景有:采用回流焊频繁出现缺陷;需要避免人工焊接的;热敏感元件的组装,只有焊接区域可以受热,而不是整个元件;大元件存在会导致回流焊接困难或速度太慢。

但在点数较多的大规模焊接时,机器人自动焊接耗时过长 而降低生产效率,因此并非最佳选择。大规模焊接可选择波峰 焊,可以快速完成多焊点焊接。个别需要技术人员做出判断的应用也不适合使用机器人焊接,人工操作可以按实际情况进行判断调整。

机器人焊接的应用场景和行业:

·印刷电路板组装

·导线焊接

·柔性电路板组装

应用行业:

·汽车

·航空

·医疗

·消费电子

含助焊剂芯锡线的特性

从机器人焊接设备供应商角度,好的含芯锡线应 该具备特性是?

在已完成实验中,搜集了大量可用于优化机器人焊接效率 的数据。通过分析后发现机器人焊接设备商和客户最为关注的三个方面:

首先,焊料能顺利地通过机器到达焊接位置。焊锡线供应 商需确保焊锡线均匀缠绕,以防止在使用过程中出现焊锡线打 结。也就是焊线在从卷轴中释放出再进入机器人送料系统的过程中,焊锡线上应保持一定的张力,以防止焊锡线打结或太松。打结或太松都可能会导致锡线被扯断。送料良好的锡线不应该存在空隙,也就是锡线芯中的助焊剂没有空或断裂。空隙可能会导致润湿不良,进而引发生产停线。

其次,焊料流动要良好。流动良好的焊料可充分润湿烙铁 头。开始焊接后,焊料可以快速流动并焊接位置形成良好的焊点。这需要对多方面进行微调和优化,如线径、助焊剂配方、 助焊剂含量百分比、烙铁头温度和焊接时间等。

最后,焊锡线和助焊剂不会腐蚀烙铁头。烙铁头是机器人 焊接过程中最重要的部件之一,烙铁头必须能够反复为焊接提 供稳定的热量,是高质量焊接的重要保证,因此是不容忽视 的。助焊剂配方类型及成分可能对烙铁表面带来不同程度 影响。按照实际应用选择对应类型和尺寸的烙铁头对于自 动焊接工艺优化是非常关键的。

从机器人焊设接备的用户的角度,好的含芯锡线 应该具备特性是?

机器人自动焊接设备完成安装后,焊锡线多由设备供应 商推荐,经过评估后决定。如上文所述,选定的焊锡线特 性需适用于客户的应用。其中送料平衡顺畅是必需的。

送料和推进顺畅的锡线可保证焊接一致性和准确性,同 时能改善电路板焊接的时间周期,减少返工。在决定使用 何种助焊剂配方时,需要考虑烙铁头的老化周期。过度频 繁地更换烙铁头会影响设备正常运行时间,从而增加生产 总成本。

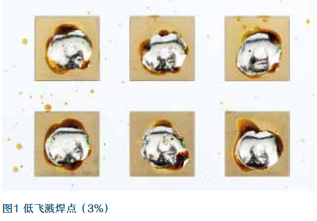

含助焊剂芯锡线焊接后可能会出现飞溅现象,这会影响 到产品的外观和甚至功能。这也是机器人自动焊接应用重 点关注项。为此,铟泰公司推出“低飞溅”助焊剂配方, 以降低此类缺陷(图1)。

关注飞溅

飞溅是什么?飞溅是指焊料(助焊剂或金属)在加热过程中 从锡线本体中“微爆炸”现象。这通常是由于助焊剂在焊 接过程中挥发排气不畅所致。

在自动和手动焊接作业中,飞溅不仅会影响焊点外观, 还会增清理时间、浪费材料,还可能会影响敏感元件或电路 板的性能(图2)。甚至还可能造成手动焊接的操作人员灼伤。

在机器人自动焊接应用中,飞溅会对设备的视觉检测系 统造成影响。一旦助焊剂飞溅到镜头上,会导致检查结果 出现偏差,如误判或漏检。并导致更多质量问题,如更多 的返工和电路板报废等。如果问题电路板不慎出货到客户 端,可能会影响产品的使用寿命,并导致客诉。

飞溅实验

测试参数

·烙铁头

·尺寸:3毫米

·温度:400°C (752°F) 注:如果设定425℃,4.5%助焊剂含量飞溅更多

·板:铝基板,预热@160°C (325°F)

·锡线 ·直径:0.020”(0.50mm)

·助焊剂配方类型:免洗

·助焊剂百分比:3%、3.5%、4%、4.5% 测试目标

·助焊剂百分比对飞溅的影响

·助焊剂配方对飞溅的影响

结论

助焊剂配方对飞溅的影响大于助焊焊剂含量百分比差异

在机器人自动焊接应用中,焊点的形成不需要人工干预。因此,一般会认为在焊线中添加尽可能多的助焊剂以 确保润湿良好进而形成合格的焊点。实验发现,采用相同 的助焊剂配方时,助焊剂含量由3%增加到4.5%时,助焊剂 焊料铺展和润湿均有一定的提升。而对应的飞溅表现相差较小。

其他结论

ROL0<ROL1<ROM1

助焊剂含量和活性对润湿影响的程度不同的。实验结果 表明,采用相同助焊剂含量3%的焊锡线,活性增加对焊料 铺展和润湿有显著的提升。即按照J-STD-004A标准对助焊 剂活性分类的低活性零卤ROL0铺展润湿性劣于低活性有卤 助焊剂ROL1,ROL01铺展润湿性又劣于中等活性有卤助 焊剂ROM1。然而,需要注意的是,随着活性增加从“L” 到“M”,飞溅有增加的趋势。EM

*文章首次发表于2020年2月美国加州圣地亚哥APEX展会。