球状引脚栅格阵列(BGA)是当今电子行业中最受关注 的组件之一。应对供应链的短缺,可追溯性要求的增加, 以及这些高价值零件的产量问题,可以采取一些检测和创 新策略来降低风险。

接下来的这些段落将列出各种预算的不同选项,这些选项可以根据您对技能提升的兴趣,或者对生产线质量保证 的自动化技术需求进行选择。

您是否正在最大化AOI的测试?

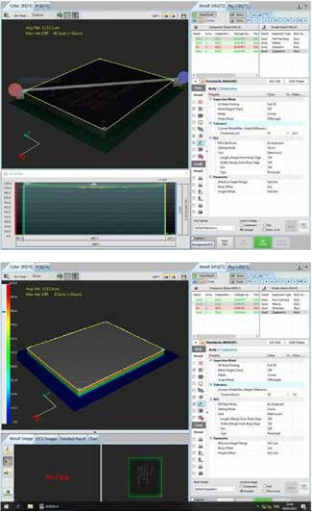

第一种选择是完全基于3D测量的AOI检测设备。这类光 测量平台是首选,因为它们可以基于BGA共面分析和定位 功能,易于进行回流焊后的质量检查。这是一个肤浅的检查,因为内部焊球没有被检查。然而,BGA的整体高度和 水平度提供了对回流焊性能的第一次检测,可以知道与具 有合适公差的测试测量设置相比,BGA是否成功焊接。如果BGA未能达到为良好性能而设定的测试阈值,操作员认识到他们应该特别注意前方的下游检查。此外,历史生产 数据可用于调整公差。随着时间的推移,使用预测数据使 其越来越准确。2D、自上而下或非测量AOI无法提供这样的检测水平。

光学BGA检测设备

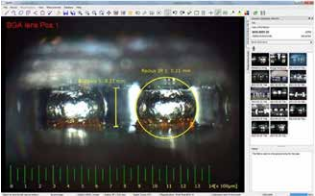

市场上有一些BGA检测系统,包括来自瑞典公司Optilia 的系统,该公司是BGA检测领域的鼻祖。BGA检测设备为希望提高检查和审查BGA的能力但预算有限的工厂提供了一个极好的切入点。

最简单的检测设备是手持式光学显微镜。它可以使用各种镜头,具体取决于螺距和所需的放大倍率,以提供内部焊球行的图像。

在商业规模上,下一个选择是添加固定卡口,额外的照明,额外的镜头,可移动的X-Y桌面和Optipix软件。这些新增功能使制造商能够降低实现焊球良好目标所需的技能水平。

BGA检测系统需要一些技能,并了解哪些参数可提供最佳图像。但是,通过合适的照明和放大倍率,该系统可为多达20排焊球提供最高质量的BGA焊接性能主观评估。添 加Optipix软件后,您将引入更多可量化的功能来捕获和测量 球的形状和大小。该过程更适合小批量或批量检测。系统 的价格从5,000欧元到15,000欧元不等,具体取决于配置。

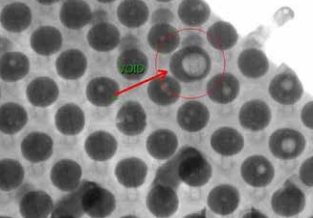

X射线自动化检测

X射线平台应用可能会推迟一点,因为它们似乎意味着 开源技术和昂贵的硬件成本。但许多公司并不知道,用于单面PCB检测的合适X射线的成本低至7万美元(65,000欧 元),满载系统的价格不到12万美元(110,000欧元)。显 然,尽管光学设备的价格会上涨,但对技能水平的需求可 以显著降低而且自动化和吞吐量潜力能够提升。

简单的单面PCBA检测可以在90kV的功率下可靠地完成。但是,根据电路板设计,例如,如果它是双面或单面的,或者如果应用具有金属容器或屏蔽,则对更多X射线功 率的要求可能会增加到110kV甚至130kV。

对于常见的三明治结构PCB板的双面产品和BGA,倾斜 角度和旋转检测可能是一个补充,以提高检测能力。一旦选择了合适的机器,其余的就是纯粹的自动化过程。

如今,大多数X射线系统都配备了自动空隙计算软件和 算法,一旦创建了程序,就可以消除所需的技能。系统将 根据IPC 3,2或1的空白百分比和最大空白标准通过或失败 产品。它还将创建自动报告,可以根据产品条形码进行存 储,以实现有效的可追溯性。对于NPI和工艺开发,工程师 可以使用相同的自动软件来评估首次和工艺调整,以量化 评估校正是否朝着正确的方向提高产量。

最新的X射线检测系统可以是批量的,这对于小批量生 产制造商或在线生产制造商来说可能非常有影响。显然, 与其他更基本的流程相比,批处理系统在提高吞吐量,提 高可追溯性和降低对熟练检查员的需求风险方面具有显着 的投资回报率。一个考虑因素是,对于任何批处理系统, 操作员的成本都要考虑机器使用时谁需要在场。

那些寻求更多自动化的人可以考虑成本更高但具有更 高长期产品盈利能力的在线X射线检测系统。在线系统具有 与批量版本相同的软件容量,但具有其他显着的吞吐量优 势,对于那些具有大批量生产或有雄心壮志接近未来熄灯 工厂的人来说非常有用。当然,由于输送系统所需的硬件 增加,初始投资可以被认为是更大的。此外,上游和下游 还需要处理,以支持自动X射线岛,该岛以足够的容量分离 NG/GD。但是,在操作员参与方面节省了大量成本。在设 备运行期间,除了定期取下整个弹匣架外,动手操作工人 的成本被移除,并且检查的一致性大大降低。

总结

如前所述,在升级当前的BGA检测流程,检查和平衡 时,需要考虑几个选项。有些提供预测结果,有些提供具 有资格所需的更多技能的受试者结果。黄金标准选项可自 动执行整个任务,并直观地提供输出。了解特定BGA生产 线的最佳选择可能是一个雷区。