近年来,电子行业的发展一直在向更加高性能和高可靠性的方向迈进,而作为电子组装中非常重要的一个环节——焊接工艺,其技术的提升也成为了各制造商所关注的焦点。因此,一种新型的焊接技术——真空焊接技术—引起了广泛 的关注并被应用于各种领域,尤其在汽车电子,半导体功率 器件等行业。

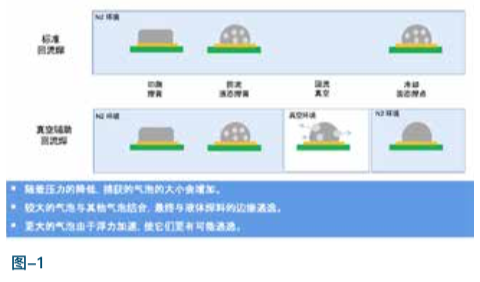

在真空回流焊接过程中,利用真空可以消除空洞是因为 真空环境中没有气体,焊点上的气泡和挥发物会被迅速排出 (如图-1),在回流过程中焊点可以得到足够的时间润湿和扩散。因此,真空回流焊接技术可以有效消除焊点中的空洞。

下图展示了真个回流焊接过程中与回流炉所对应的温 度曲线和真空度曲线。

焊点空洞的根本原因已得到充分认知,并在许多有关该 主题的实验和论文中都有相关结论记载。为了能够更加直观 地了解真空回流焊接技术的有效性,我们可以通过下面的实 验来了解具体的情况。

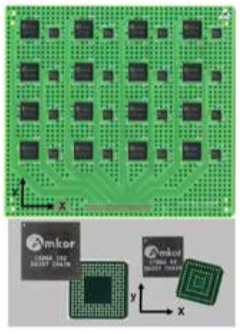

实 验 测 试 板 装 有 无 铅焊球制成的192CABGA 和84CTBGA。印刷电路 测试板(PCB)的厚度为 2.36毫米,192CABGA和 84CTBGA各有6层结构和 16个站点。

测试方案一:测试板 采用常规回流焊工艺 组装。

按方案一组装的无铅焊膏在焊点中产生了大量的空隙 含量。随后,一半的测试板使用真空回流进行再处理,以减少 空洞。

测试方案二:测试板采用真空辅助回流焊接。

通过下图对比我们可以清晰的看到,空洞经过二次真空 回流焊接后已经基本去除(图-2)。

对传统或标准SMT(STD SMT)回流焊接通过X-Ray 检测显示,两个组件的 BGA焊点中存在大量空隙含量。 图-2a(192CABGA)和-2a(84CTBGA)中的X-Ray图像是焊 点空洞的典型范围和尺寸大小。请注意,越大的空洞会导致 固化的焊球的直径明显增加。

一半的测试板使用真空回流处理进行二次 组 装 ,以 减 少 空 隙 。图-2b(192CABGA)和图图-2b(84CTBGA)中的 X-Ray图像显示了真空回流焊后产生的焊点质量。在放大的 图像(STD SMT + VAC SMT)中,真空回流处理后两种组件均 未出现焊点空洞的迹象。

我们看到了真空回流焊接对于去除空洞的明显效果,接下来我们讨论一下空洞与焊点可靠性之间的关系,这也是多年来一直是研究和争论的话题。

下面通过热循环测试来验证空洞和可靠性之间的关系。

在实验中采用两种不同的热循环测试,测试一的条件是 通信类产品典型测试条件,而测试二为军工类产品的典型条件,如下表-1。

并通过实时侦测实验中焊点的电阻值来判断元器件是 否失效,一旦检测到焊点电阻值超过1000欧姆,被记录为焊 点失效。在此基础上针对两种不同的BGA封装各进行32组测 试,热循环实验后,Weibull分布显示图-3,通过真空回流焊 接的焊点的热循环次数明显高于通过普通回流焊接的焊点 的次数。从而证实真空回流去除空洞会对焊接可靠性产生积 极的影响。

HELLER Industries 公司是业内知名的热处理解决方案 供应商,在真空回流解决方案积累了多年的经验和客户的反 馈。其推出的最新真空回流焊炉获得了客户广泛的好评和市 场认可,除了应对大批量生产的20系列和21系列,亦有针对 小批量和批量的18系列和19系列。产品在全球范围内应用广 泛,包括航空、医疗、半导体、通信、能源等产业。

HELLER真空炉拥有众多的特性和优势,使得它成为了 电子元器件制造行业中不可或缺的必备设备。

◎ 一体式设计和高密封性

> 实现稳定的真空度,进而达成<=1%的空洞率;

◎ 红外加热真空室

> 允许真空室内实现峰值温度,以提高工艺灵活性;红外

加热器使腔室内无助焊剂残留

◎ 多步式闭环控制真空抽取和回充

> 无焊球或飞溅缺陷,避免良率杀手-焊珠和溅锡;

◎ 先进的助焊剂管理系统

> 可减少定期维护,减少所需耗材;低维护,低运营成本

◎ 平稳的传输系统

> 可确保在传板过程中(包括进出真空室)将振动(<1G)降至最低,无不良元件。

◎ 双轨及多段式轨道选择

> 进行在线连续运行,以实现最大的产出

总的来说,利用高可靠性的真空回流炉,可以达成稳定 的高可靠性焊接。可以让客户获得最大的商业价值,同时使 得电子元器件的加工焊接得以优化和提高。